در صنایع تولید دارو عدم وجود کنترل کیفیت مناسب نه تنها زیان بار است، بلکه ممکن است باعث ایجاد خسارات جبران ناپذیری گردد. در برخی از صنایع عدم اطلاق صحیح برچسب، درست پر نشدن بطری و یا نادرست بسته شدن درب محصولات از اهمیت زیادی برخوردار نیست. اما در صنایع دارویی وجود استاندارد پایین در این خصوص باعث فراخوان محصول، امکان حصول شکایت از سوی وزارت بهداشت و حتی تحریم و تعطیلی شرکت می گردد.

بنابراین عملکرد شرکت های دارویی باید به گونه باشد که هرگز این قبیل اتفاقات رخ ندهد. از این رو شرکت های داروی معتبر به سمت بازرسی با سیستم های ماشین بینای رو آورده اند. سیستم هایی که به صورت خودکار قابلیت بازرسی، چک کردن و خارج نمودن محصولات معیوب در بسته بندی، برچسب و بستن بودن درب دارند.

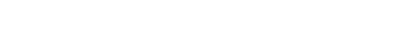

شرکت ها برای انجام این مهم سیستم های ماشین بینایی چندمنظوره را به خطوط تولید خود اضافه کرده اند. در این نوع سیستم ها فعالیت هایی چون بررسی تاریخ، کد کالا، موقعیت برچسب، صحت بسته بودن درب و ... به صورت یکپارچه با خط و به صورت online صورت می گیرد.

خط پرکننده بطری

در ابتدای خط پودر و مواد دارویی مورد نظر توسط دستگاه پر کن وارد بطری می گردد. بعد از وزن شدن و اطمینان از درست پر شدن، بطری ها به دستگاه بعد منتقل می گردند. در ایستگاه دوم یک درپوش پلاستیکی تحت گشتاور مشخص بر روی درب بطری بسته می شود.

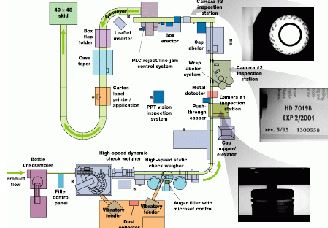

بعد از ایستگاه فوق اولین قسمت بازرسی توسط ماشین بینایی قرار داده شده است. وظیفه این قسمت بررسی وجود و یا عدم وجود درب و همچنین بررسی صحت درست بسته شدن درب بطری است. این قسمت متشکل است از یک سنسور IR، سیستم نورپردازی و یک عدد دوربین CCD ویژه پردازش تصویر.

در این مرحله نوع نور و موقعیت آن برای بررسی درب بطری بسیار حیاتی می باشد. از آنجایی که نور سفید پس از عبور از لنز دوربین شکسته و تجزیه می گردد. باید از یک نور تک رنگ LED به منظور ایجاد کنتراس شارپ تر استفاده کرد. از طرف دیگر نور LED تک رنگ یکنواخت تر می باشد و گرمای کمتری نیز تولید می کند.

در قسمت بعدی جت پرینتر به قسمت فوقانی بطری ها زده می شود. در ایستگاه بازرسی جت پرینتر، سیستم بینایی، بطری دارای جت پرینتر را قبل از اینکه بطری بعد از آن پرینت گردد بازرسی می کند. اگر در قسمتی از پرینت اشکالی همانند کم بودن اعداد و نوشته ها، پاک شدگی و اطلاعات نادرست رویت گردد فرآیند پرینت زدن متوقف می گردد تا اشکال پیش آمده رفع شود.

بعد از این مرحله، بدنه بطری به وسیله یک سیستم شیرینگ بر چسب زده می شود. در سومین ایستگاه بازرسی ماشین بینایی مواردی چون وجود و یا عدم وجود برچسب و نحوی صحیح قرار گرفتن آن بررسی می گردد. در این ایستگاه علاوه بر تایید حضور برچسب، با استفاده از یک الگوریتم تشخیص مقیاس خاکستری، موقعیت برچسب با نمونه پیش فرض و از قبل تعریف شده مقایسه می گردد و چنانچه موقعیت برچسب بطری خارج از رنج تعریف شده باشد، بطری مورد نظر از خط خارج می گردد.